«Яйцо не простое, а золотое»: Один день из жизни технолога птицефабрики

Как выбрать самое вкусное и свежее яйцо? Какую технологию должен соблюдать производитель, чтобы получился идеальный натур продукт? Корреспонденты NUR.KZ провели один день с главным технологом казахстанской птицефабрики, чтобы узнать ответы на все вопросы.

Более 300 миллионов яиц в год – эту цифру даже вообразить сложно, но именно такое количество производит казахстанская птицефабрика, главным технологом которой работает Елена Акмурзаева.

Ее главная задача на предприятии – создать такие условия для птиц и так отладить процесс производства, чтобы каждая курочка неслась точно в срок и кормила казахстанцев вкусными свежими яйцами. График технолога расписан на год вперед.

«Каждый сентябрь я составляю технологическую карту на целый год. Это карту я раскладываю на циклограммы – в ней расписан фронт работы на каждый день. Работа цикличная – 12 раз в год нам привозят по 75 000 цыплят, значит каждый год я подаю заявку в компанию для покупки.

Каждый месяц за 21 день до посадки новых цыплят мы освобождаем птичник – подросших до 100 дней кур мы переводим во взрослый птичник, а взрослых с возрастом в 560-600 дней мы забиваем», - рассказывает главный технолог «Казгер Кус».

На этой птицефабрике 16 взрослых птичников и 4 птичника с молодняком – в каждом по 75 000 птиц. Также есть 2 яйцесортировальных цеха и комбикормовый завод.

Все это находится в ведении главного технолога - она следит соблюдением технологии содержания птиц, кормления, вакцинации, количеством снесенных яиц, а также условиями их сортировки, упаковки и хранения.

КАК ЖИВУТ НЕСУШКИ

Технолог заводит нас в огромное помещение – 75 000 кур живут в этом птичнике в небольших клетках, по 7-8 птиц в каждой. Здесь сидят взрослые куры – каждый день 96 несушек из 100 дают по одному яйцу.

«Ежедневно обходить всю птицефабрику для контроля – невозможно, поэтому у меня в помощниках еще несколько технологов. Они ежедневно ведут журналы с отчетностью, я же ориентируюсь больше по этим цифрам – по ним видно любое нарушение технологии.

В каждом птичнике у нас есть птичница и слесарь. Хоть здесь все и автоматизировано, птичница каждый день следит за всеми показателями - влажности, СО2, температуры.

За давлением воды, чтобы она всегда поступала в поилки. Птичница смотрит, как куры кушают. Четыре раза в день кормовой бункер автоматически раздает корм. Если птица не ест – что-то случилось, корм не нравится или заболела», - говорит Елена.

Особый режим питания и у цыплят – целых 100 дней их выращивают с соблюдением особого режима питания. Их выращивают не на мясо, а как несушек, поэтому кормят так, чтобы у птиц хорошо развились все органы, яйцевод, и чтобы они не ожирели.

Еще одна важная часть контроля – вакцинация. С помощью имуноферментного анализатора постоянно мониторят кровь птиц на заболевания. Обычно это Ньюкасла, инфекционный бронхит, ринотрахеит и ССЯ – от них и вакцинируют.

Также в птичнике следят за искусственной сменой дня и ночи. У кур она особенная – для правильной выработки гонадотропного гормона, который влияет на образование яйца.

«Здесь показано, какая температура на улице и в помещении. Как работает вентиляция, обогрев, какая влажность, сколько корма и воды куры съели и т.д. Также показано, какое количество курочек погибло – каждый день есть убыль, это норма», - технолог показывает отдельное помещение с отслеживающим оборудованием.

АНАКОНДА В ЦЕХЕ ЯЙЦЕСОРТИРОВКИ

Клетки в птичнике – с наклоном, яйца скатываются на ленту, которая несет их в яйцесортировальный цех. В цех яйца уже «въезжают» на большой и широкой ленте – анаконде.

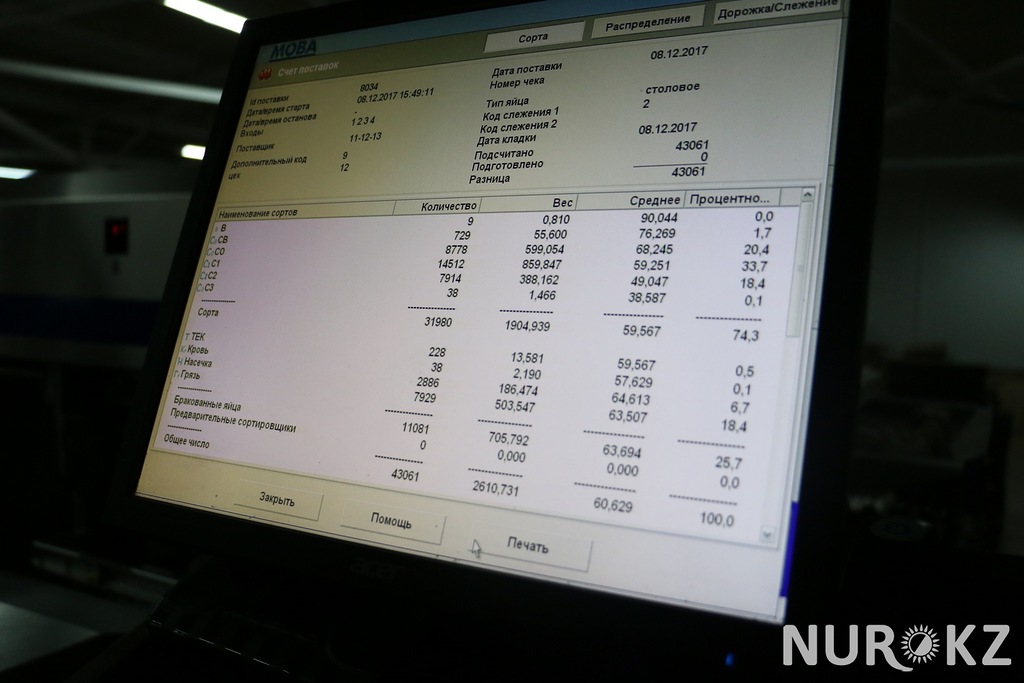

Оборудование в цехе – особая гордость. Полная автоматизация – конвейер, с которого практически остается только собирать готовые упаковки с продукцией. Тут также строгая отчетность – главный технолог контролирует все цифры.

«Мы единственная птицефабрика в Казахстане, у кого установлено такое оборудование – оно голландское. Реализовать этот проект удалось при поддержке АО "Казагрофинанс", которое профинансировало закуп оборудования для нашего предприятия. Благодаря этой помощи мы смогли вывести производство на самый высокий уровень», - рассказывает Елена Акмурзаева.

Вручную делается только первый этап сортировки – работница выбирает сильно загрязненные и разбитые яйца, чтобы не пачкать ленту. Далее все делает машина.

Яйца обрабатываются от бактерий ультрафиолетом, затем аппарат отделяют менее грязные яйца – они пойдут на порошок. Распознает и яйца с микротрещинами – их убирают, так как есть такой продукт опасно. Убирает аппарат и яйца с кровью – они не опасны, но не эстетичны, к тому же запрещены ГОСТом.

Прошедшие все проверки яйца распределяются по весу – от него зависит категория. Продукция разъезжается по разным лентам и упаковывается.

Сегодня категорий пять: высшая от 75 грамм, отборная – 65-75 грамм, С1 – 55- 65 грамм, С2 – 45-55 грамм и С3 – 35-45 грамм. В планах «Казгер Кус» сделать свои категории с разницей в 5 грамм и вместо цифр дать им названия.

СКЛАДЫ У НАС ВСЕГДА ПУСТЫЕ

«Последний в этом цикле пункт контроля – склад. Мои технологи, которые ежедневно работают на площадках, проверяют температуру на складе – она должна быть от 5 до 20 градусов. Температуру в нескольких местах отслеживают психрометры – показания записываются в журнал, который сдается мне в конце месяца.

Мы так четко следим за температурой, потому что, когда приезжает машина - температура в ней должна быть точно как на складе, чтобы не было запотевания яйца. Склад у нас всегда пустой – яйца сразу разбирают, потому что знают качество нашей продукции», - говорит Елена.

Рабочий день главного технолога заканчивается за компьютером – в многостраничных таблицах она подводит итоги по всем показателям птицефабрики. Цифры заверяют – все по плану, а это значит, что на столе казахстанцев все также будет свежий и вкусный продукт с печатью «Казгер Кус».